非脱灰標本作製システム

非脱灰研磨標本とは

非脱灰標本とは、通常のパラフィン包埋ではなく、組織を硬度のある樹脂に浸透させて、数十μmの厚さまで切断と研磨を行い作成した標本です。

硬組織に含まれるカルシウムやミネラル成分を取り除く脱灰標本に比べ、組織破壊が少なく、石灰化状態の確認、金属またはセラミックなどのインプラントや象牙を含む標本も作製できます。

非脱灰の骨・歯・インプラント材も

トリミングから顕微鏡観察用標本作製までトータルサポート

STEP 1 トリミング

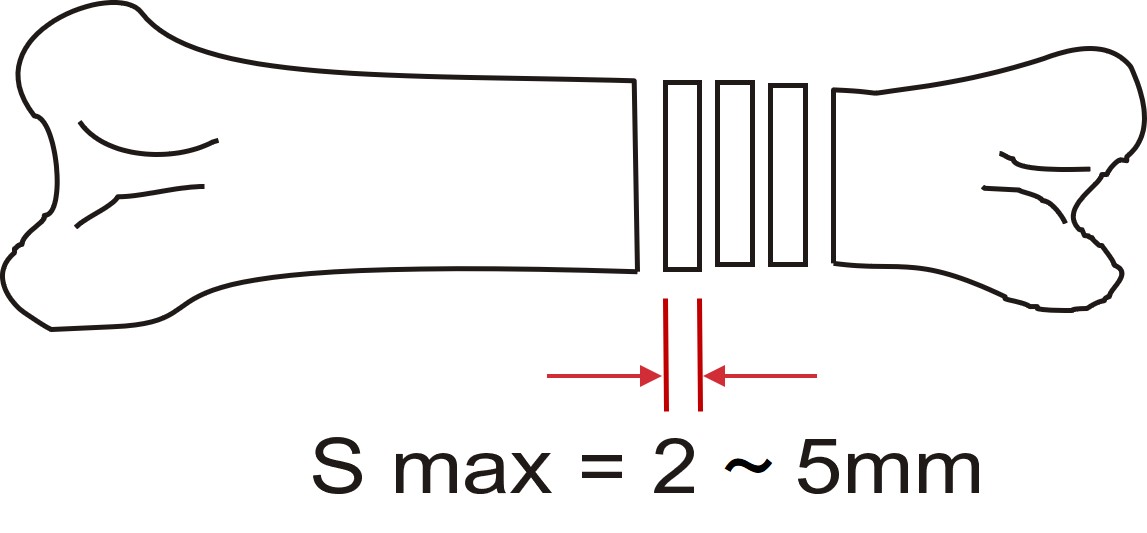

2mm (理想的)から5mm (最大) 程度の薄片になるようにスライスカットし、その後、浸漬固定を行います。

■重要ポイント

〇軟組織部分を失わないトリミングが大切

〇サンプルは2~5mm厚にトリミングが必要

・固定や脱水過程での薬品浸透の短時間化を実現

・組織深部まで固定が可能

・表面と内部の薬品浸透時間差を無くすことで、

良好な組織切片を得られます

・脱灰標本を作製する場合も過度の脱灰を防止

■ 2~5mmのスライスにカット

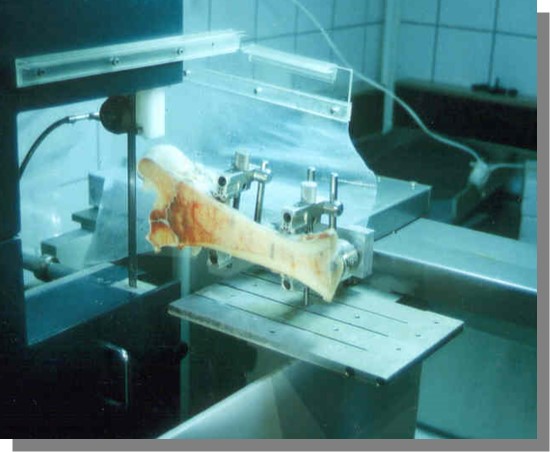

■ バンドソーによる切り出し

数ミリの厚さで

連続スライス

小型ダイヤモンドバンドソー

大型/異形試料

切り出し

トリミング

薄片切片に

STEP 2 固定、脱水、樹脂浸透

薄く切断した試料への薬品浸透処理の効果をあげるため、固定・脱水・初期脱水・樹脂浸透を行います。

攪拌することで、浸透時間を約50%短縮できます。

■ポイント

〇試料をできる限り薄く精密にスライスしておく

・2~5mm が最適です。

・試料が厚すぎると、樹脂浸透率が悪くなるなど

問題が発生することがあります。

真空脱水浸透装置

・6つのチャンバーにより置換・浸透工程を同時に行えます

・ステンレスバスケット付ガラス試料ビンは、バスケットごと各工程へ移動することができます。

また、密封状態を保つ蓋付きで試薬が蒸発しません

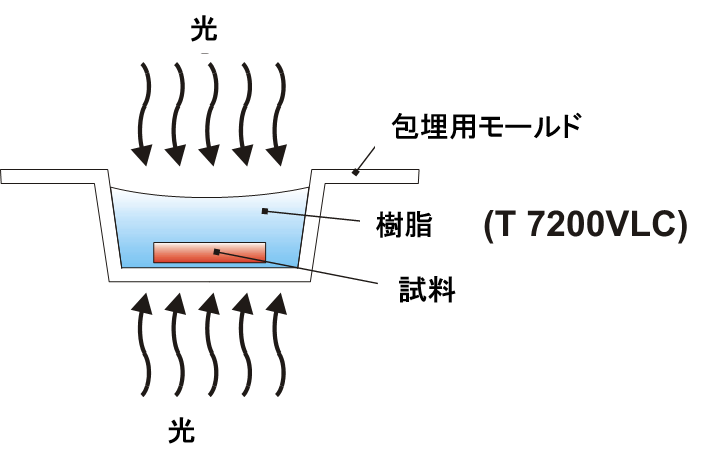

STEP 3 樹脂包埋

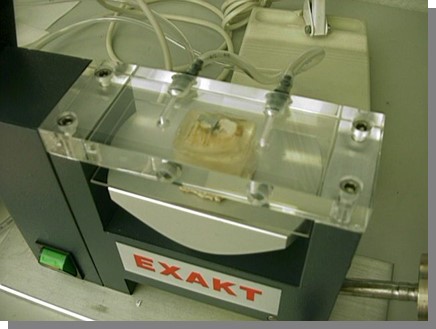

40℃以下で硬化する低温光重合樹脂7200VLCテクノビットを用いて包埋し、青色光による樹脂包埋用低温光重合装置EXAKT520で重合硬化させます。

〇樹脂重合硬化失敗の要因事例

・樹脂予備浸透が不十分

・樹脂重合硬化時の収縮

・脱水が不十分(疎水性樹脂では)

・固定が不十分

・トリミングで試料が厚い

・試薬の浸透時間が不足

・真空、脱気の必要性

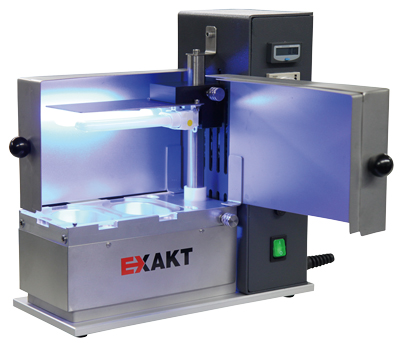

EXAKT520 光重合装置

テクノビット7200VLC専用・樹脂包埋用低温重合装置

・埋め込みサンプルはわずか 8 時間で完成

・最大W80×H50×D16㎜の組織を包埋でき、4種類の包埋モールドが使用できます。

・40℃以下で重合ができ組織の熱ダメージがなく、免疫組織学の分野にも有効です。

・気泡、クラックやオーバーヒートなどの重合によるアーティファクトはありません。

7200VLC テクノビット

硬組織標本のために開発された包埋樹脂

・重合反応熱は最大40℃と低いため、細胞や組織にダメージを与えません。

・多くの水溶性組織染色と適合するので、脱樹脂せずそのまま染色できます。

・高い硬化度と安定した重合で、気泡やクラックのない包埋ができます。

・低粘度の親水性樹脂で組織への浸透性が良く、大型試料でも包埋できます。

STEP 4 ブロック修復

不十分な浸透および不完全な重合ブロックを補修

真空下で40℃ に加温し水分を飛ばし樹脂を填して補修します。

樹脂の浸透不足や重合が不充分なブロックで、特に毛細血管部分などに水分が残っています。

このような不完全な重合ブロックでは後々の工程で、スライドへの接着不良やアーティファクトの要因となる為、補修の工程は必要不可欠です。

MG-530

ブロックドライユニット

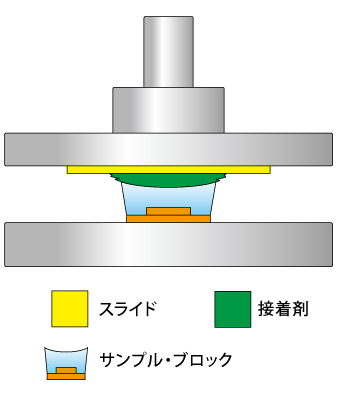

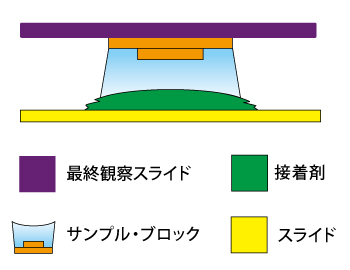

STEP 5 貼り付け

硬さの異なる試料(骨、軟組織、インプラント)では薄くなればなるほど切片がカールしたり、乾燥による歪みなどで一部分が脱落しやすくなります。

試料を薄くしてからスライドへ貼るのではなく、ブロックの状態で観察面を研磨しておき、先にスライドガラス等へ貼付けてから極限まで薄く仕上げる、EXAKT独自の手法です。

試料貼り付け

試料を包埋したサンプルブロックを、スライドに固定します。

■重要ポイント

・MG-401の吸着プレスで水平に固定

・サンプルブロックの樹脂面の凹凸は、接着剤で充填

MG-401 真空保持プレッサー

水平固定

張り付ける試料面の研磨仕上

試料表面をスライドに平行で平らに研磨仕上げします。

■ポイント

・p1200程度の番手での研磨仕上げでOK

・試料は吸着式プレートホルダーで、研磨面に

対して平行に保持し精密研磨ができます。

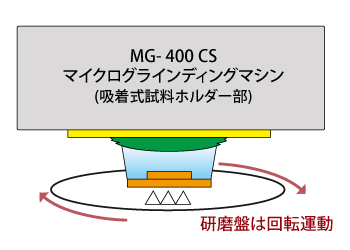

MG-400CS マイクロ・グラインディング・マシン

最終観察用スライドへの貼り付け

MG-402 精密プレッサーを用いて、透明のブロックの上から接着時に発生する気泡が無いことを確認後、光を照射し接着します。

■ポイント

・気泡が入った場合は、光照射前ならアセトンで接着材(7210VLC)を拭き取ってやり直しができます。

MG-402 精密プレッサー

組織の貼り付けで失敗しない精密プレッサー

・薄切片作製時に試料とスライドを一定の厚みで気泡なく接着するプレッサー

・青色ランプと専用のテクノビット7210VLC接着剤を使用します。

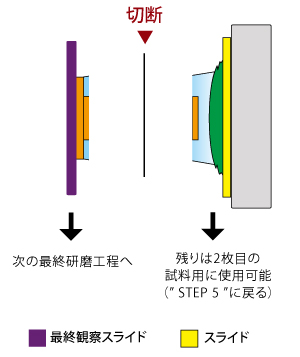

STEP 6 切断 / 研磨

脱落なしで極限の薄さに切断

マイクロ・カッティング・マシン(BS-300CP)の吸着プレート法で試料を固定し、脱落なしに極限の薄さの切片作製を実現します。

■ポイント

・切断後、スライド側に残ったサンプルブロックは、” STEP 5 ”に戻り、試料用ブロックへと作製を進めることができます。

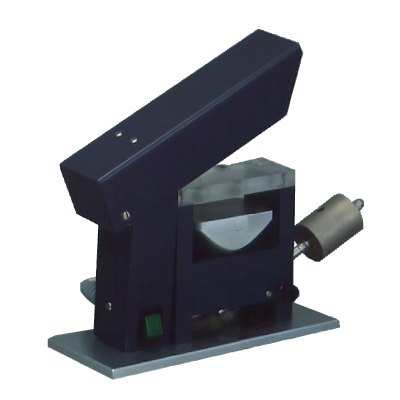

BS-300CP マイクロ・カッティング・マシン

プレパラート上のサンプルを薄片にカット。100~200μmの薄切が可能。

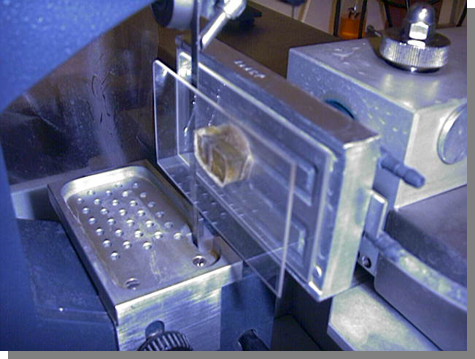

切断試料プレートをそのままセットし研磨

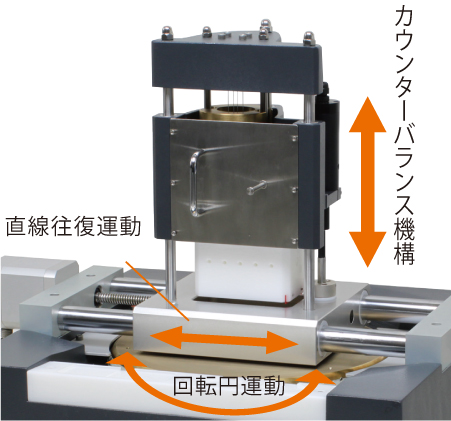

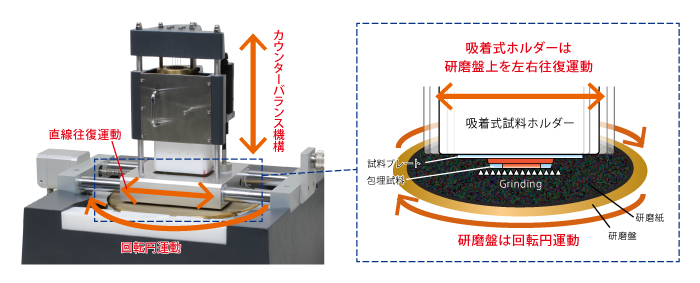

MG-400CSでダレ・片ベリのない研磨で非脱灰標本作製

「一定荷重」と「8の字研磨」

MG-400CSの研磨方式は、オシレーション方式により左右で研磨方向が反転するため、あらゆる方向から研磨し、均一な研磨面に仕上げます。

■ポイント

・最終仕上げ用のの耐水研磨紙で研磨します。

・デジタルマイクロメーターで研磨状況をモニターし、設定厚みで自動停止します。

染色 ( 完成 )

研磨後の切片は、様々な方法で染色することが

出来ます。

・Technovit 7200VLCでは染色性に優れた包埋用の樹脂なので

各種の染色が可能です。

・染色後はカバーグラスで封入してプレパラートの完成です。

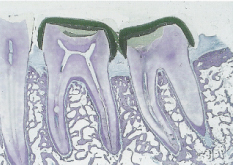

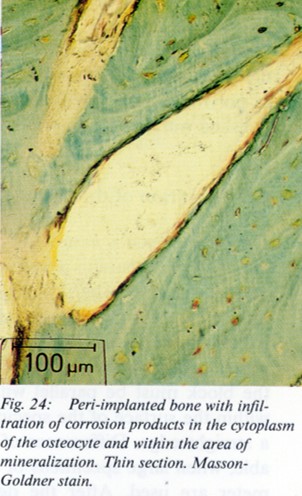

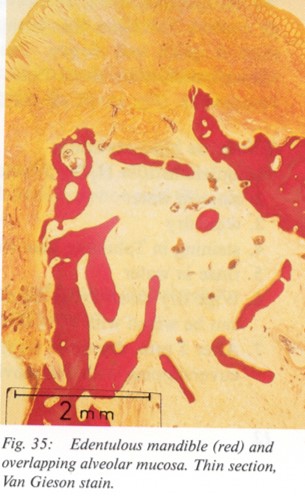

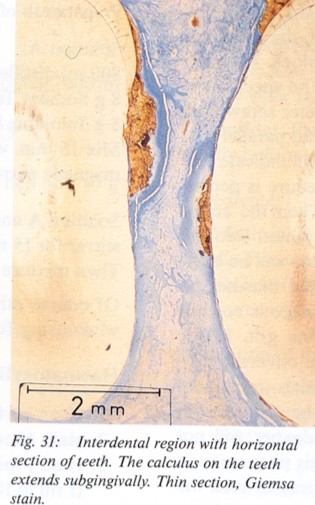

染色例

トルイジンブルー染色

マッソンゴールドナー染色

ファン・ギーソン染色

ギムザ染色