マイクロカッティングマシン (BS-300CP)

超硬/軟硬複合/大型/異形試料

切り出し・トリミング薄片切片に最適

少ない荷重で試料へダメージを与えない、独自のCP法を採用

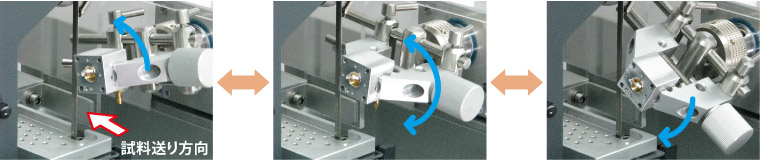

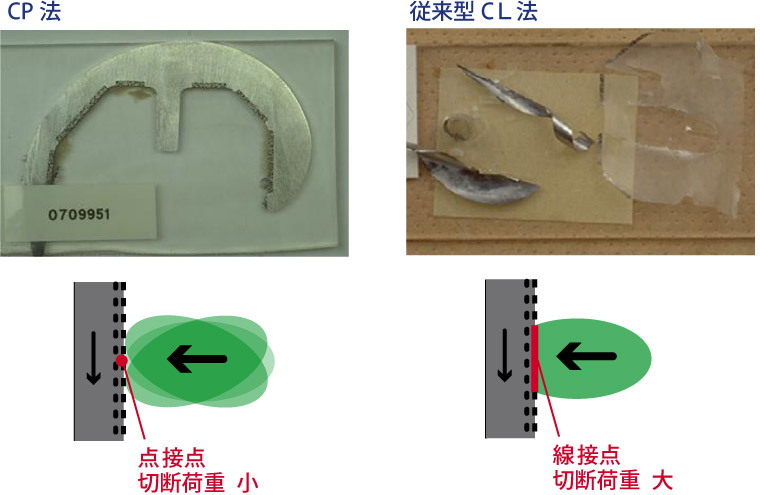

CP(コンタクトポイント)法による切断

試料をカッティングバンドに対して、±7.5°、±15°、±180°の角度で円弧往復運動をしながら切断する、CP(コンタクトポイント)法を採用。試料とバンドの接触が点(ポイント)となるため、接触部が最小限になり少ない荷重で切断できます。

従来型のCL(コンタクトライン)法(試料を固定したまま前進しカッティングバンドだけが回転運動する方式)と比較して、切断荷重は1/3以下となります。

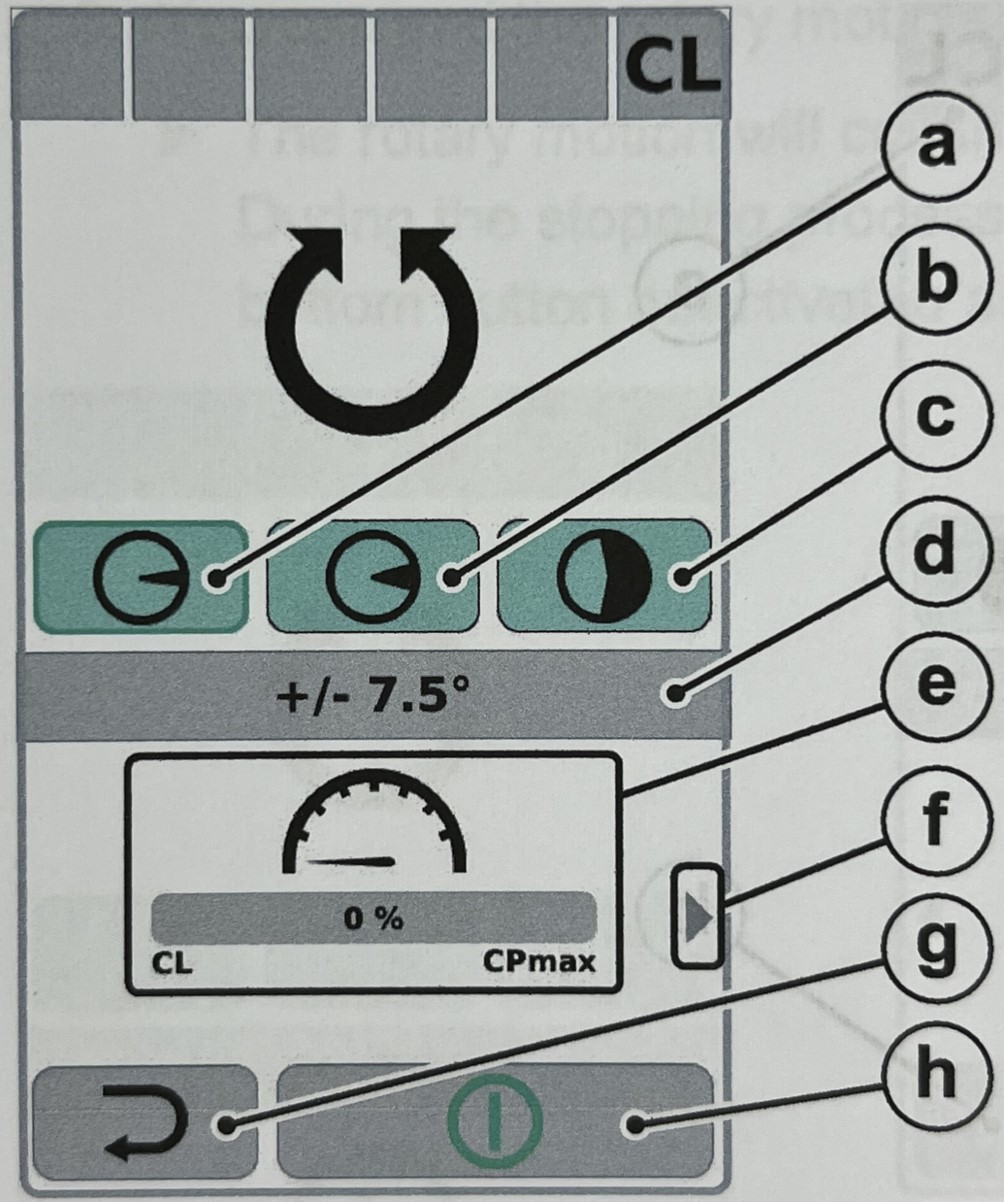

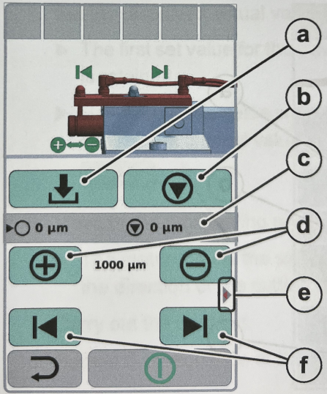

タッチパネルで簡単CP、CL設定

スイング運動有り無し、スイング角度とスピードの設定が画面上で簡単に行えます。

a:±7.5°でスイング運動

b:±15°でスイング運動

c:±185°でスイング運動

d:選択している角度

e:スイングスピード

f:タッチパネルの赤いダイヤル(右画像赤枠)を 回して スイングスピードを調整

g:トップ画面に戻る

h:スイング運動開始

±185°のスイングにより

円周カットが可能

クランプが±185°スイングすることで、円柱状サンプルを円周に沿ってカットすることができます。

樹脂で包埋した金属(CrMo)をスライス切断し比較

CP(コンタクトポイント)法での切断は、切断時の試料への負荷を抑え、歪みを与えずにきれいに薄切ができています。

一方、従来の試料を回転させないCL(コンタクトライン)法での切断では、試料へ負荷がかかり、切片に歪みを与えカールしています。

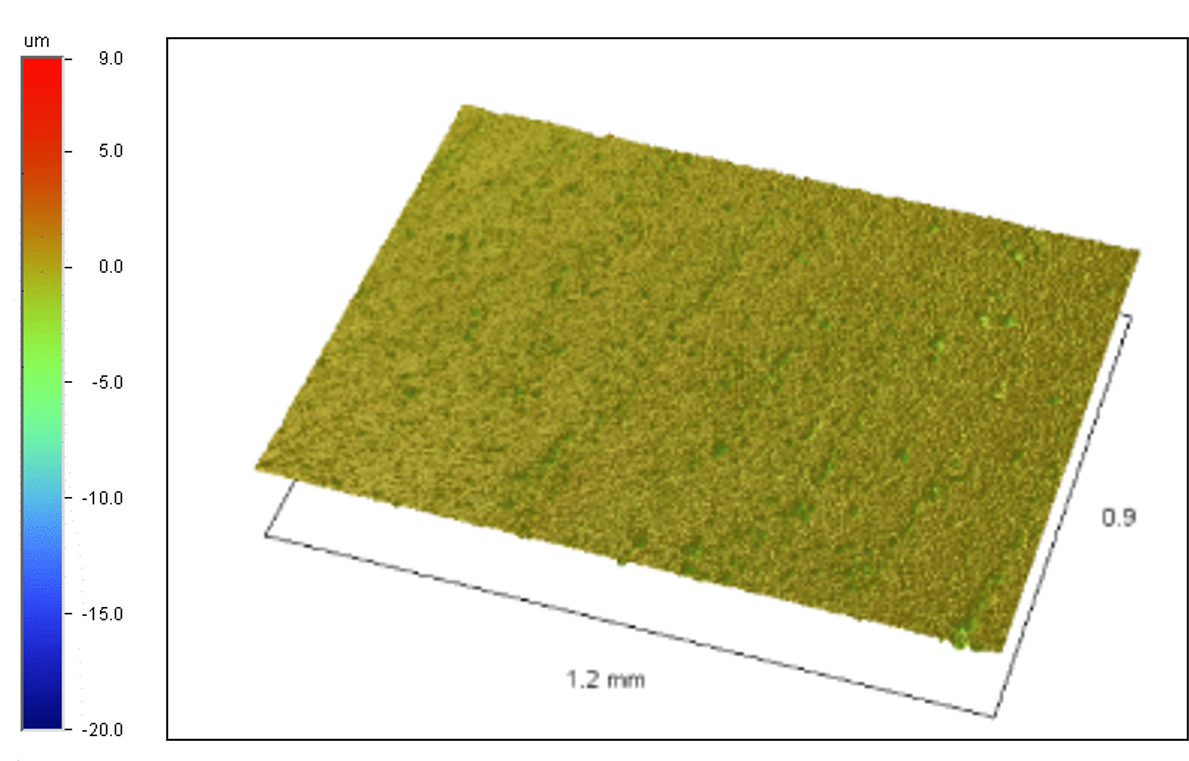

石英をCP法で切断した表面粗さ評価

CP(コンタクトポイント)法での切断を行うことで、難削材である石英においても表面粗さを極めて抑えることができます。

研磨工程の削減や、研磨レス評価にも活用することができます。

エッジ長:1.2×0.9mm/高さ目盛:29μm

算術平均高さ

Ra: 0.22 µm

二乗平均平方根高さ(標準偏差)

Rq: 0.36 µm

最大断面高さ

Rt : 4.72 µm

超硬/軟硬複合試料でも、ダレなくフラットでなめらかな切断

超硬/軟硬複合試料でもダレなく切断

切断荷重は分銅の錘(25、50g)によって調整し、一定速度で試料が進む押し切りではなく切れた分だけ進む重力式を採用しています。 超硬/軟硬複合試料であっても、硬い素材はゆっくりと、柔らかい素材は早く、硬さに応じた切断スピードが自動的に調整され、剥離・クラックのない切断ができます。

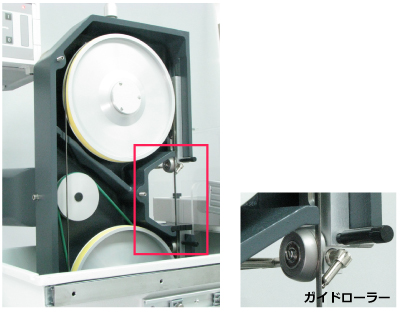

バンドのブレや巻き込みを防止し、フラットでなめらかな切断

上下2つのガイドローラーでバンドを固定し、切断時のブレを防ぎます。

カッティングバンドはループ状になっており、バンドのエッジ通過後は、切断面がバンドに当たらないため巻き込みが無く滑らかな切断面が得られます。

摩擦熱によるダメージもありません。

200μm以下の精密薄切片が作製できます

タッチパネルで切片厚みを精密微調整

位置合わせ画面で簡単に200μm以下の均一な厚みでの切片を連続して作製できます。

5μm単位から位置合わせを数値化します。

a:クランプの左右位置合わせのメモリーと呼び出し

b:ゼロ点設定(切片厚み制御の際に現在のクランプ位 置をゼロ点に設定)

c:左が送り設定量、右が現在の位置

d:送り設定量の調整(+で左、-で右に動かす)

e:タッチパネルの赤いダイヤル(右画像赤枠)を押すと、

送り量を1000μmもしくは100μmピッチに切り替え可能。

ダイヤルを回すことで5μmピッチでも送り量を設定。

f:左右の終点まで移動します(任意の場所でストップも可能)

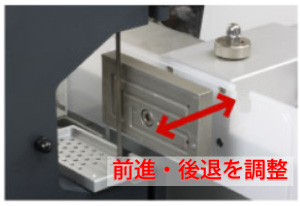

マイクロメーターで切片厚みを精密微調整

マイクロメーター付き平行移動テーブルにより、200μm以下の均一な厚みでの切片を連続して作製できます。

1目盛は2μmで調整ができ、1回転で100μm試料が前進・後退します。

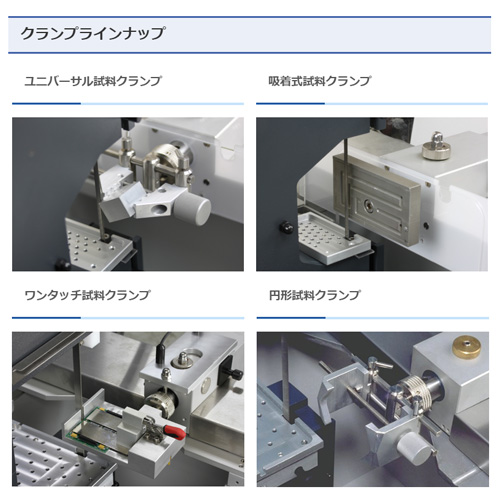

大型/異形試料でも対応 多様なクランプを完備

吸着式試料クランプ、円形試料クランプ、円形試料クランプなど、多様なクランプをご用意しております。試料に合わせてお選びいただけます。

硬組織標本作製用のダイヤモンドバンドソー(BS-312)もございます

- 大型試料(最大幅350㎜)を手切りでも短時間で安定切断

- 数ミリ単位で均一な連続スライス作製

- メンテナンスフリー設計

▼ご質問など、下記ボタンより ぜひお気軽にお問い合わせください。