切断&研磨剤の最適な選び方

ダイヤモンドとSiCの違い

切断機のワイヤーやホイール、また研磨に使用する研磨紙やサスペンション(スラリー)には、 様々な種類の砥粒が使用されます。代表的なダイヤモンドやSiC(シリコンカーバイド)は、 切断や研磨するサンプル断面に大きな影響を与えます。また、切断や研磨される試料との相性によっても、 砥粒の種類が表面の仕上がり具合に影響します。以下に、ダイヤモンドとシリコンカーバイドの 一般的な特徴をまとめました。

| 材質 | 硬度 | 主な研磨用途 | コスト |

|---|---|---|---|

| ダイヤモンド | 最も硬い | 切断機ではワイヤーやホイールに使用され、研磨工程ではサスペンションや、最終仕上げのラッピングフィルムに主に使用される。サスペンションの場合、単結晶or多結晶、アルコールベースorウオーターベース等の使い分けで幅広い用途に利用可能。 | 比較的 高い |

| SiC | 硬い | 研磨紙に主に使用される。柔らかい非金属(樹脂、鉱物など)や非鉄金属(アルミ、チタン、ニッケルなど)に利用される。 | 比較的 低い |

ダイヤモンドとSiC(シリコンカーバイド)の形状の違い

ダイヤモンドとシリコンカーバイドには、用途が異なる理由の一つとして、 砥粒の形状の違いがあります。以下でダイヤモンドとシリコンカーバイドの形状について ご紹介します。

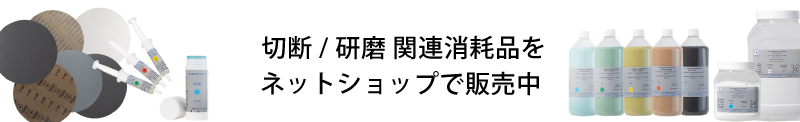

走査型電子顕微鏡を使用して、ダイヤモンドワイヤーとシリコンカーバイド研磨紙を 横方向から観察し、砥粒の形状を確認しました。

・ダイヤモンドワイヤー300μm径(砥粒40μm)

・研磨紙P240

SEM画像のように、ダイヤモンドは先が丸みを帯びており、SiCは先が尖っています。

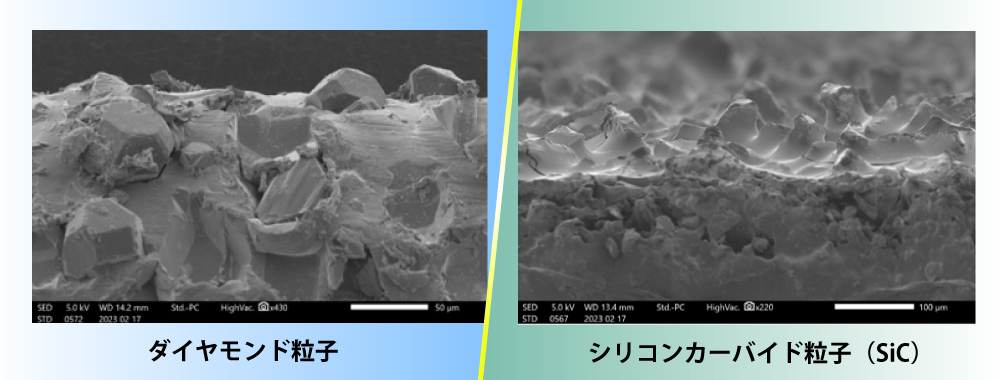

▼両者の塑性変形を比較すると図のようになります。

ダイヤモンド

ダイヤモンド使用時の大きな力は試料中に残留応力を生み出します。

SiC(シリコンカーバイド)

一方SiCは、ダイヤモンドよりも粒子のエッジが鋭いため残留応力を最小限にします。

まとめ

切断機や研磨作業において、適切な切断&研磨材の選定は、加工する素材の面精度や表面仕上がり具合に大きな影響を与え、砥粒の種類と形状は重要な要素ということがわかりました。

このような切断と研磨材の特性を理解し選定することで、目的に合わせてより効果的な加工や仕上げ作業を実現することができます。

用途に最適な製品を豊富なラインナップからお選びいただけます

様々な試料に対応可能!消耗品も数多く取り扱いがございますので、ご研究に合わせて、ぴったりの製品をお選びいただけます。

切断・研磨の最新プロトコル公開中

弊社は、これまで多くの方に装置を提供する中で、プロトコル等の知見を得る機会を頂きました。このページでは、様々な試料について、切断・研磨プロトコルを含むアプリケーションノートのご案内をいたします。

▼ ご質問はお気軽に 下記ボタンよりお待ちしております ▼